Welche Produkte von BOGE werden bereits heute in der Landtechnik eingesetzt?

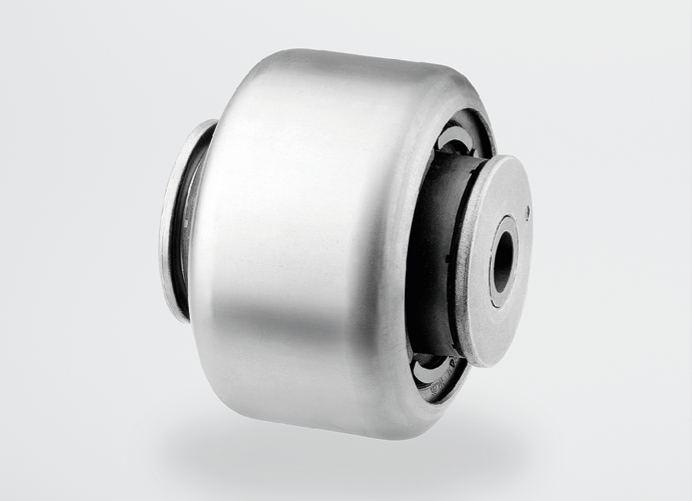

Dr. Loheide: Die Kabinenlager und die gewebeverstärkten, gummielastischen und nicht schaltbaren Elastomer-Kupplungen sind zwei gute Beispiele. Um störende Vibrationen und Geräusche in der Kabine zu verhindern, werden Komfortlagerungen entwickelt und eingesetzt, die ein Höchstmaß an Schallisolation bieten. BOGE-Kabinenlager tragen als spielfreie, elastische und schwingungsdämpfende Verbindung zwischen Rahmen und Kabine wesentlich zur Optimierung der Fahrdynamik, des Fahrkomforts und der Konditionserhaltung des Fahrers bei und beeinflussen das Noise-Vibration-Harshness-Verhalten (NVH) des Gesamtfahrzeugs maßgeblich.

Da die Abkopplung von Antrieben gegenüber Vibrationen und Resonanzen immer bedeutender wird, kommen immer mehr elastische BOGE-Kupplungen vor allem bei Vollerntern in der Landtechnik zum Einsatz. Unsere gewebeverstärkten, gummielastischen und nicht schaltbaren Elastomer-Kupplungen sind prädestiniert dafür, dass radiale, axiale sowie winklige Versätze von rotierenden Teilen ausgeglichen, Vibrationen im Antriebsstrang gedämpft und Lastspitzen minimiert werden. Dabei bietet BOGE Rubber & Plastics für alle Antriebe die passende Lösung. Unser hohes technisches Know-how bei fadenverstärkten Elastomer-Kupplungen und unser kompetentes Team ermöglichen wertige und individuelle Lösungen.

Um innovative Lösungen für die Landtechnikbranche zu entwickeln, ist das Zusammenspiel zwischen Wissenschaft, Wirtschaft und Verbänden erforderlich. Welche konkreten Projekte gibt es, an denen BOGE mit Hochschulen bzw. Verbänden zusammenarbeitet?

Dr. Loheide: Hier stehen wir erst am Anfang der Bildung von Netzwerken. Eine fruchtbare Maßnahme ist die Beteiligung am Agrotech Valley Forum, einem Verein der lokalen Hersteller von Agrarprodukten in unserer Region. In diesem Forum sind ferner Hochschulpartner aktiv, die wir bereits von gemeinsamen Projekten aus der Automobilindustrie her kennen. So sind wir gleich in eine Arbeitsgruppe unter der Leitung von Prof. Dr. Christian Schäfers, Leiter des Labors für Karosserientwicklung und -konstruktion, eingestiegen. Diese neue Arbeitsgruppe hat das Ziel, gemeinsam Potenziale zur Gewichtsreduzierung zu finden. Hierbei rücken auch Produktionstechnologien wie die additive Fertigung in den Fokus, die bei erheblich höheren Stückzahlen wie in der Automobilindustrie schwierig abzubilden ist. Mögliche Potenziale mit dieser Technologie sind Leichtbaukompetenzen sowie die Funktionsintegration.